Теплоизоляции и звукоизоляции конструкций. Виды, назначение, состав и применение теплоизоляционных и звукоизоляционных покрытий.

Общие сведения.

Строительные конструкции зданий и сооружений в процессе эксплуатации подвержены вредным воздействиям окружающей среды, ухудшающим санитарно-гигиенические условия в помещениях, снижающим расчётную прочность, устойчивость, водонепроницаемость, сроки надёжной эксплуатации конструкций. Поэтому строительные конструкции, технологическое оборудование и трубопроводы подлежат специальной защите. Чем агрессивнее среда, тем сложнее и дороже защита.

Для защиты применяют покрытия из гидрофобных (водоотталкивающих, не впитывающих влагу) материалов — битумных, полимерных и тому подобное. При наличии блуждающих токов, кроме защитных покрытий, применяют электрические способы защиты подземных стальных конструкций и трубопроводов.

Повышению надёжности защиты способствуют:

а) Герметизация технологического оборудования, трубопроводов и арматуры;

б) Устройство естественной и искусственной вентиляции помещений для отсоса загрязнённого воздуха и регулирования температурно-влажностного режима;

в) Понижения уровня грунтовых вод, устройство глиняных замков и защитных диафрагм из глинистой суспензии;

г) Пропитка конструкций при их изготовлении гидрофобными составами;

д) Повышение стойкости бетонов введением специальных добавок и подбора состава бетона, а также другие мероприятия, повышающие качество и сопротивляемость их воздействию агрессивных сред;

е) Повышение огнестойкости стальных и деревянных конструкций, а также биологической стойкости конструкций из дерева.

Основные виды защиты.

Вид защиты обусловливается степенью агрессивности и влажности среды, характером защищаемых конструкций. При отсутствии агрессивных примесей (или при слабой их концентрации) и небольшой влажности среды для защиты конструкций применяют гидроизоляционные покрытия, в условиях агрессивных сред и повышенной влажности — специальные антикоррозионные покрытия.

Гидроизоляционные покрытия делят на пластичные и жёсткие.

К пластичным покрытиям относят окрасочные, оклеечные и литые покрытия, изготавливаемые на основе битумных и различных рулонных полимерных материалов (плёнок), хорошо реагирующих на динамические нагрузки.

К жёстким покрытиям относят все виды штукатурок на цементных или битумных вяжущих, листовые покрытия из стальных или полимерных листов (винипласт, полиэтилен, полиамид и другие).

Пластичные покрытия характеризуются высокой водонепроницаемостью, адгезией (сцепляемостью с изолируемой поверхностью), надёжностью и относительной простотой устройства. Оклеечные покрытия отличаются высоким и длительным сопротивлением гидростатическому напору. Они обеспечивают надёжную водонепроницаемость даже при появлении в изолируемых конструкциях небольших (шириной до 10 миллиметров) трещин. Недостатки этих покрытий — оползание с изолируемых поверхностей битумных материалов, старение битумов (в результате испарения летучих смол) и повышение хрупкости при нарушении температурного режима во время приготовления мастик и в процессе эксплуатации.

Особенности жёстких покрытий — высокая прочность и надёжность в условиях больших гидростатических напоров грунтовых вод и в агрессивных средах (пластмассовые, в частности винипластовые покрытия), значительная стоимость и трудоёмкость устройства. Штукатурные покрытия устраивают после окончания осадки зданий и сооружений и только для защиты конструкций, не подвергающихся динамическим нагрузкам. Листовые покрытия применяют в сложных условиях эксплуатации и при воздействии на изолируемые конструкции динамических нагрузок.

Антикоррозионную защиту выполняют в виде футеровки штучными материалами или защитных окрасок (обмазок) антикоррозионными составами, а также гуммированием, газопламенным напылением, металлизацией и другое.

Футеровка — это облицовка поверхности строительных конструкций кислостойкими мастичными материалами и штучными изделиями (специальным кирпичом, керамическими плитками, полимерными листами и плёнками). Непроницаемость швов обеспечивается применением вяжущих из битумных, силикатных и других материалов, приготовляемых на жидком стекле, серном цементе и тому подобное. В ответственных случаях швы заполняют замазкой арзамит. Её готовят из фенолформальдегидной смолы, растворённой в бензоловом спирте, и пылевидного наполнителя — порошка арзамита (смеси графита, кремнезема и сернокислого бария) с добавкой катализатора — паратолуолсульфитохлорида и другое.

Применяют также асбовиниловые замазки, сырой фаолит, резиновые массы и клеи, тиоколовые герметики, гидрофобные эмульсии и другие химически стойкие составы. Асбовиниловые замазки, приготовляемые из лака этиноль, измельчённого асбеста и пластификатора-савола, весьма стойки к действию минеральных и органических кислот (кроме серной и азотной), хлора, брома, растворов щелочей, солей и многих органических растворителей, сухих и влажных газов. Асбовиниловую массу для защиты стальных конструкций приготавливают жидкой консистенции и применяют в виде окрасочного состава. Для защиты бетонных, стальных и деревянных конструкций используют густые массы и сырой фаолит. Формованным и листовым фаолитом защищают аппараты и технологическое оборудование.

Для повышения огнестойкости стальных и деревянных конструкций используют огнеупорные окрашивающие составы и лаки. Биостойкость древесины повышают пропиткой раствором бишофита (раствор солей хлористого магния) и окраской.

Готовое изоляционное покрытие должно быть сплошным (без раковин, трещин, пор и разрывов), составлять единое целое со строительной конструкцией и не иметь отслоений, вздутий и воздушных пузырей.

Изоляционные работы выполняют в строгом соответствии со СНиП 3-20-74.

Реклама от Яндекс Директ.

Чтобы получить подробную информацию о товаре или услуге, кликните по рекламе.

Перерыв на анекдот:

Теплоизоляция.

На устройство тепло- и звукоизоляции расходуется от 1% до 3% общей стоимости строительно-монтажных работ.

Теплоизоляция различных ограждающих конструкций должна способствовать обеспечению заданных тепловых режимов зданий, сооружений и установок.

Плотность теплоизоляционных материалов и конструкций из них должна быть не более 700 килограмм на кубический метр, коэффициент теплопроводности — до 0,058, но не более 0,09 Вт/(метр*температура). Теплоизоляционные материалы должны обладать огне- и температуроустойчивостью, механической прочностью, низкой водопоглощаемостью, биостойкостью, хорошим антикоррозионным свойствам, воздухо- и газоводонепроницаемостью, индустриальностью и экономичностью.

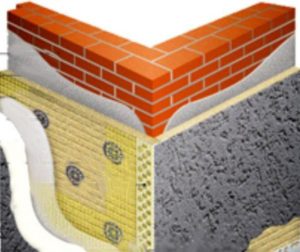

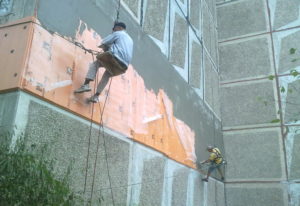

Тепловую изоляцию устраивают внутри или снаружи зданий сооружений. Изоляционные покрытия наносят на горячие и холодные поверхности.

По структуре теплоизоляционного слоя различают простые и композиционные покрытия. Простая изоляция имеет один основной теплоизоляционный материал, композиционная — несколько.

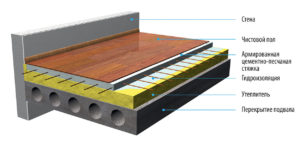

Все теплоизоляционные покрытия состоят из:

а) Антикоррозионного слоя, предохраняющего изолируемые поверхности от действия агрессивной среды.

б) Теплоизоляционного слоя (простого или композиционного).

в) Деталей крепления — каркаса, сетки, шпилек, бандажей и тому подобное.

г) Покровного защитного слоя, предохраняющего от увлажнения.

д) Оклейки, обшивки и окраски увеличивающих механическую прочность изоляции и придающих ей нужный цвет и хороший внешний вид.

е) В современном строительстве налажено изготовление теплоизоляционных покрытий в виде сборных элементов на заводах стройиндустрии, что значительно повышает производительность труда.

По способу и технологии монтажа, зависящих от физических свойств, формы и структуры применяемых материалов и изделий, теплоизоляционные покрытия делят на:

а) Засыпные — из волокнистых, порошкообразных, зернистых материалов.

б) Мастичные — из порошкообразных, волокнистых и зернистых материалов, затворяемых водой с добавкой жидкого стекла.

в) Литые — устраиваемые заливкой поверхностей жидкими растворами или бетонами.

г) Обволакивающие — из гибких рулонных материалов, шнуров, полос, матов (из минерального войлока, камышита и тому подобное), матрацев, полотнищ.

д) Фольгированные — из тонкой алюминиевой фольги (гофрированной или гладкой).

е) Сборно-блочные — из отдельных блоков, панелей и сборных формованных изделий.

ж) Вакуумные, в которых вакуумированное пространство заполняют порошкообразным материалом.

Работы по устройству каждого из этих типов изоляции начинают с подготовки изолируемых поверхностей, включая установку крепёжных деталей — шпилек, анкеров, бандажей. После этого укладывают элементы теплоизоляционных покрытий, закрепляют их, а затем наносят защитные слои, которые склеивают и окрашивают.

На металлические поверхности теплоизоляционное покрытие наносят после устройства антикоррозионного подслоя, а на конструкции зданий холодильников, машинных залов электростанций — паро- и гидроизоляции.

Теплоизоляцию технологического оборудования устраивают после его испытания, теплоизоляцию холодильников — до заполнения хладагентом.

Звукоизоляция.

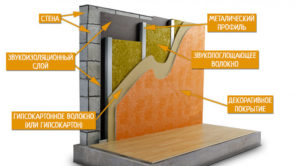

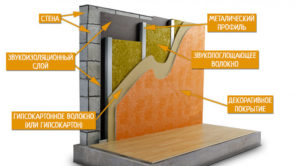

Звукоизоляция предназначается для защиты помещений от распространения в них воздушных и материальных (ударных) звуков. Для этого применяют различные конструктивные и технологические меры.

К конструктивным мерам относят подбор для ограждений материалов с минимальным количеством сквозных пор и различным сопротивлением прониканию звуков, устройство многослойных пористых конструкций. Чем значительнее разница между звуковыми сопротивлениями слоёв, тем более звуконепроницаемо ограждение.

К технологическим мерам относят высококачественное изготовление конструкций (в том числе санитарно-технических кабин, шахт лифтов и другое) и меры по предупреждению и ликвидации различных неплотностей в сопряжениях ограждений в процессе строительства, тщательное удаление строительного мусора (в том числе твёрдых включений) из подполья, пустот в перегородках и тому подобное, заделку футляров для пропуска трубопроводов через ограждения и другое.

Засыпная теплоизоляция.

Для засыпной изоляции строительных ограждений используют стеклянную или минеральную вату, диатомовую крошку, перлитовый песок. Устраивают её по горячим или холодным поверхностям. Для этого заранее приваривают шпильки диаметром 3 миллиметра и высотой на 30…35 миллиметров больше заданной толщины изоляции. Шпильки устанавливают в шахматном порядке с интервалом 350 миллиметров. По ним натягивают и закрепляют металлические сетки из проволоки диаметром 1,2 миллиметра с ячейками 15*15 миллиметров.

Пространство между изолируемой поверхностью и сеткой заполняют теплоизоляционным материалом послойно, снизу вверх по ширине натянутой сетки. Каждый слой слегка уплотняют деревянной трамбовкой. После окончания засыпки всю поверхность сетки покрывают слоем цементно-песчаного или другого раствора толщиной 20 миллиметров, оклеивают тканью и окрашивают.

Достоинство засыпной изоляции — простота устройства.

Недостатки — непостоянный объём изоляции и оголение верхних частей заизолированных поверхностей ввиду осадки и уплотнения её с течением времени, неустойчивость против вибрации и малая механическая прочность.

Мастичная теплоизоляция.

Мастики для изоляции, приготовленные из асбозурита, новоасбозурита, асботрепела, совелита, ньювеля и других порошкообразных, зернистых и волокнистых материалов, должны быть однородны, пористы и пластичны. (Однородность обеспечивается тщательным перемешиванием смеси, а пористость и пластичность зависят от количества воды, взятой для затворения).

Мастику наносят на сетку из оцинкованной проволоки диаметром до 2 миллиметров, прикрепляемую к поверхности изолируемых конструкций заранее приваренным к ним металлическими шпильками.

Мастичную теплоизоляцию наносят только на разогретую до проектной температуры поверхность. Первый слой (толщиной не более 5 миллиметров) из жидкой асбозуритовой или асбестовой мастики набрасывают «шлепками», уплотняют и заглаживают до толщины на 10 миллиметров меньше требуемой. Последний слой наносят под рейку, поверхность выравнивают полутёрком. Затем изоляцию выравнивают более густой мастикой слоем от 5 до 20 миллиметров: при малых объёмах работ — вручную полутёрком и металлической гладилкой, а при больших — с помощью различных изоляционных машин. После просыхания изоляцию оклеивают и окрашивают.

Преимущества мастичной изоляции — простота устройства и ремонта, монолитность, возможность производить работы на поверхностях любой конфигурации.

Недостатки: большая трудоёмкость и длительность производства работ, необходимость нагрева поверхностей, нестабильность свойств изоляции.

Литая теплоизоляция.

Литую теплоизоляцию выполняют обычно из пенобетонной ячеистой массы при возведении промышленных печей, монтаже котлоагрегатов и холодильников. Её наносят на горячие и холодные поверхности механизированным способом или вручную.

Изоляционный состав (пенобетон) приготовляют из цементного раствора и пеномассы в специальном смесителе. Готовую массу транспортируют к месту укладки, не допуская встряхивания и укладывают в опалубку слоями проектной толщины и высотой 25 сантиметров. После этого кельмой разделывают швы и заглаживают неровности. Уложенный слой смачивают водой два — четыре раза в день (в зависимости от погоды и укрывают матами или рогожами. После приобретения проектной прочности его поверхность покрывают цементной стяжкой, по которой наклеивают гидроизоляционный ковёр.

Литую изоляцию чаще всего наносят методом торкертирования по арматурной сетке из проволоки диаметром 3…5 миллиметров с ячейками 100*100 миллиметров при температуре не ниже +10 градусов и выдерживают не менее 5-и суток до полного схватывания и частичного твердения массы.

Достоинства литой теплоизоляции — простота устройства, монолитность, высокая механическая прочность.

Недостатки — повышенный расход теплоизоляционных материалов, большая продолжительность процессов устройства и выдержки изоляции; невозможность производства работ при низких температурах.

Обволакивающая теплоизоляция.

Для устройства обволакивающей теплоизоляции используют гибкие рулонные материалы и изделия. Требуемую жёсткость покрытия обеспечивает несущий каркас, состоящий из металлических шпилек, плетённых сеток, деревянных антисептированных реек.

Реклама от Яндекс Директ.

Чтобы получить подробную информацию о товаре или услуге, кликните по рекламе.

Перерыв на анекдот:

Минеральный войлок.

Минеральный войлок насаживают на приваренные шпильки и плотно прижимают к изолируемой поверхности.

При устройстве однослойной изоляции поверх войлока укладывают оцинкованную металлическую сетку и закрепляют её шпильками. Продольные и поперечные швы сетки прошивают оцинкованной проволокой.

При многослойной изоляции по её первому слою на таких же шпильках устраивают каркас из проволоки и укладывают по нему второй слой войлока, перекрывая внахлёстку швы предыдущего слоя до заданной толщины покрытия. Последний слой оштукатуривают.

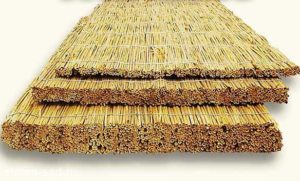

Камышитовая теплоизоляция.

Камышитовую теплоизоляцию устраивают из камышитовых плит. Их укладывают между стойками каркаса из реек, зажимают в каркасе и прибивают к стойкам гвоздями с шайбами. Места примыкания плит к обвязке каркаса и все швы плотно проконопачивают. При изоляции кирпичных стен камышитовые плиты крепят проволочными скрутками диаметром 2 миллиметра, которые закладывают в швы одновременно с кладкой. Между собой плиты скрепляют проволочной прошивкой, покрывают их пароизоляционным слоем и обшивают досками.

Фольгированное теплоизоляционное покрытие.

Фольгированное теплоизоляционное покрытие с воздушными прослойками устраивают по холодным и горячим поверхностям из гладкой, гофрированной, мятой и гранулированной алюминиевой фольги.

Холодные поверхности изолируют пакетами из гладкой или гофрированной фольги по обрешётке из деревянных или пластмассовых реек.

Пакеты из стальной проволоки размером 1000*500*300 миллиметров, изготовленные в заводских условиях, заполняют листами фольги и оплетают металлической сеткой, оклеивают гладкой фольгой на силикатном клее, укладывают в ячейки обрешётки, крепят проволокой и штукатурят асбестоцементом или обшивают алюминиевым либо асбестоцементными листами. По металлической обшивке устраивают противоконтактную прокладку из асбестовой бумаги толщиной 2…3 миллиметра.

При изоляции горячих поверхностей применяют мятую или гранулированную фольгу в виде шариков, изготовленных из отходов производства. Ими заполняют пространство между изолируемой поверхностью технологического оборудования и сеткой или кожухом (из стальных оцинкованных или алюминиевых листов толщиной 0,5 миллиметра).

Преимущества обволакивающей изоляции — относительно высокая степень индустриальности, простота устройства, возможность производства работ без подогрева поверхностей.

Недостатки — неустойчивость при вибрации и непостоянство объёма.

Сборно — блочная теплоизоляция.

Сборно-блочную изоляцию из заранее отформованных изделий (кирпича, блоков, торфяных плит и прочее) устраивают по горячим и холодным поверхностям. Изделия с перевязкой швов в рядах укладывают на мастичной подмазке из асбозурита, коэффициент теплопроводности который близок к коэффициенту самой изоляции; подмазка обладает минимальной усадкой и хорошей механической прочностью. Изделия из торфа (торфоплиты) и пробки укладывают на битуме или идитоловом клее.

К плоским и криволинейным поверхностям теплоизоляционные изделия крепят стальными шпильками, заранее приваренными в шахматном порядке с интервалом 250 миллиметров. Если установка шпилек невозможна, изделия крепят как мастичную изоляцию. На вертикальных поверхностях высотой более 4 метра устанавливают разгрузочные опорные пояса из полосовой стали.

В процессе установки изделия подгоняют друг к другу, размечают и просверливают отверстия для шпилек. Монтируемые элементы закрепляют шпильками или проволочными скрутками.

При многослойной изоляции каждый последующий слой укладывают после выравнивания и закрепления предыдущего с перекрытием продольных и поперечных швов. Последний слой, закреплённый каркасом или металлической сеткой, выравнивают мастикой под рейку и после этого наносят штукатурку толщиной 10 миллиметров. Оклейку и окраску выполняют после полного высыхания штукатурки.

Преимущества сборно-блочной изоляции — индустриальность, стандартность и сборность, высокая механическая прочность, возможность облицовки горячих и холодных поверхностей.

Недостатки — многошовность и сложность монтажа.

Вакуумная теплоизоляция.

Вакуумная теплоизоляция может быть высоковакуумной, вакуумно-порошковой и вакуумно-многослойной.

Высоковакуумная, или вакуумная, изоляция основана на использовании малой теплопроводности вакуумированного пространства, заключенного между изолируемой поверхностью и окутывающим её кожухом.

Достоинство такой изоляции — сравнительная простота и возможность контроля её качества замером вакуума.

Недостатки — большие потери тепла и необходимость поддержания вакуума.

В вакуумно-порошковой изоляции используется низкая теплопроводность находящихся в вакууме порошкообразных материалов — перлитовой пудры, аэрогеля кремниевой кислоты и тому подобное. Изолируемый сосуд помещают в высокопрочный стальной герметичный кожух. Межстенное пространство заполняют порошкообразными материалами, а после заварки монтажных люков создают вакуум до 133,3 Па (1 миллиметр ртутного столба).

Вакуумно-порошковая изоляция по сравнению с вакуумной уменьшает теплопотери излучением.

Вакуумно-многослойная изоляция отличается от двух других тем, что при её устройстве межстенное пространство заполняют несколькими теплоотражательными экранами из алюминиевой фольги или полимерных плёнок с металлизированной поверхностью и гибкими прокладками между ними из стекловолокнистых материалов. Такую изоляцию применяют главным образом при устройстве резервуаров, служащих для хранения дорогостоящих жидкостей (неона, дейтрита, водорода, гелия и других), в установках глубокого холода и хранилищах сжиженных газов.

Звукоизоляция конструкций при возведении и отделке зданий.

Решающим условием надёжной звукоизоляции зданий является высокое качество строительно-монтажных работ — строгое соблюдение требований ТУ, СНиПов и проектов. Нарушение этих требований приводит, в частности, к образованию между сопряженными элементами зданий неплотностей, для заделки которых (паклей, щебнем, цементным раствором, бетоном и тому подобное) приходится затрачивать ручной труд.

Монолитность сопряжений обеспечивается точностью монтажа сборных конструкций, строгой их выверкой, качественным устройством стыков, а также тщательным выполнением каменной кладки стен и перегородок, заделкой отверстий для трубопроводов и электропроводки после их прокладки.

При установке в перегородках и стенах дверных и оконных коробок неплотности и щели по периметру коробок законопачивают минеральным войлоком. Наличники дверей должны перекрывать швы между коробкой и телом перегородки на 3…4 миллиметра. Швы между наличниками и перегородкой промазывают гипсовым раствором или шпатлёвкой. Все швы между стеновыми панелями и плитами перекрытий заполняют раствором.

Зазор между чистым полом и перегородками заполняют мягким древесно-волокнистым или асбестоцементными полосами, паклей и тому подобное.

Интенсивность шума от лифтов, насосов и других сантехнических устройств во многом зависит от качества их крепления к несущим конструкциям. Необходимо строго и прочно закреплять направляющие конструкции лифтов, применять прокладки и амортизаторы из упругих материалов, уменьшающих интенсивность распространения шума и вибрации.

Реклама от Яндекс Директ.

Чтобы получить подробную информацию о товаре или услуге, кликните по рекламе.

Перерыв на анекдот: